Como fazia o homem, cerca de 4.000 anos atrás, para medir comprimentos?

As unidades de medição primitivas estavam baseadas em partes do corpo humano, que eram referências universais, pois ficava fácil chegar-se a uma medida que podia ser verificada por qualquer pessoa. Foi assim que surgiram medidas padrão como a polegada, o palmo, o pé, a jarda, a braça e o passo.

Algumas dessas medidas-padrão continuam sendo empregadas até hoje.

Veja os seus correspondentes em centímetros:

1 polegada = 2,54 cm

1 pé = 30,48 cm

1 jarda = 91,44 cm

O Antigo Testamento da BÍBLIA é um dos registros mais antigos da história da humanidade. E lá, no gênese, lê-se que o Criador mandou Noé construir uma arca com dimensões muito específicas, medidas em côvados.

O côvado era uma medida-padrão da regi„o onde morava Noé, e é equivalente a três palmos, aproximadamente, 66 cm.

Surgiu, então, um movimento no sentido de estabelecer uma unidade natural, isto é, que pudesse ser encontrada na natureza e, assim, ser facilmente copiada, constituindo um padrão de medida. Havia também outra exigência para essa unidade: ela deveria ter seus submúltiplos estabelecidos segundo o sistema decimal. O sistema decimal já havia sido inventado na Índia, quatro séculos antes de Cristo. Finalmente, um sistema com essas características foi apresentado por Talleyrand, na França, num projeto que se transformou em lei naquele país, sendo aprovada em 8 de maio de 1790.

Estabelecia-se, então, que a nova unidade deveria ser igual à décima milionésima parte de um

quarto do meridiano terrestre.

Essa nova unidade passou a ser chamada metro (o termo grego metron significa medir).

Os astrônomos franceses Delambre e Mechain foram incumbidos de medir o meridiano. Utilizando a toesa como unidade, mediram a distância entre Dunkerque (França) e Montjuich (Espanha). Feitos os cálculos, chegou-se a uma distância que foi materializada numa barra de platina de secção retangular de 4,05 x 25 mm. O comprimento dessa barra era equivalente ao comprimento da unidade padrão metro, que assim foi definido:

Metro é a décima milionésima parte de um quarto do meridiano terrestre.

Foi esse metro transformado em barra de platina que passou a ser denominado metro dos arquivos.

Com o desenvolvimento da ciência, verificou-se que uma medição mais precisa do meridiano fatalmente daria um metro um pouco diferente. Assim, a primeira definição foi substituída por uma segunda:

Metro é a distância entre os dois extremos da barra de platina depositada nos Arquivos da França e apoiada nos pontos de mínima flexão na temperatura de zero grau Celsius.

Para aperfeiçoar o sistema, fez-se um outro padrão, que recebeu:

1. seção transversal em X, para ter maior estabilidade;

2. uma adição de 10% de irídio, para tornar seu material mais durável;

3. dois traços em seu plano neutro, de forma a tornar a medida mais perfeita.

Assim, em 1889, surgiu a terceira definição:

Metro é a distância entre os eixos de dois traços principais marcados na superfície neutra do padrão internacional depositado no B.I.P.M. (Bureau Internacional dês Poids et Mésures), na temperatura de zero grau Celsius e sob uma pressão atmosférica de 760 mmHg e apoiado sobre seus pontos de mínima flexão.

Atualmente, a temperatura de referência para calibração é de 20ºC. … nessa temperatura que o metro, utilizado em laboratório de metrologia, tem o mesmo comprimento do padrão que se encontra na França, na temperatura de zero grau Celsius.

Ocorreram, ainda, outras modificações. Hoje, o padrão do metro em vigor no Brasil é recomendado pelo INMETRO, baseado na velocidade da luz, de acordo com decisão da 17ª Conferência Geral dos Pesos e Medidas de 1983. O INMETRO (Instituto Nacional de Metrologia, Normalização e Qualidade Industrial), em sua resolução 3/84, assim definiu o metro:

Metro é o comprimento do trajeto percorrido pela luz no vácuo, durante o intervalo de tempo de

do segundo.

do segundo. É importante observar que todas essas definições somente estabeleceram com maior exatidão o valor da mesma unidade: o metro.

Medidas inglesas

A Inglaterra e todos os territórios dominados h· séculos por ela utilizavam um sistema de medidas próprio, facilitando as transações comerciais ou outras atividades de sua sociedade.

Acontece que o sistema inglês difere totalmente do sistema métrico que passou a ser o mais usado em todo o mundo. Em 1959, a jarda foi definida em função do metro, valendo 0,91440 m. As divisões da jarda (3 pés; cada pé com 12 polegadas) passaram, então, a ter seus valores expressos no sistema métrico:

1 yd (uma jarda) = 0,91440 m

1 ft (um pé) = 304,8 mm

1 inch (uma polegada) = 25,4 mm

Padrões do metro no Brasil

Em 1826, foram feitas 32 barras-padrão na França. Em 1889, determinou-se que a barra nº. 6 seria o metro dos Arquivos e a de nº. 26 foi destinada ao Brasil.

Este metro-padrão encontra-se no IPT (Instituto de Pesquisas tecnológicas).

Múltiplos e submúltiplos do metro

A tabela abaixo È baseada no Sistema Internacional de Medidas (SI).

Tipos de paquímetro

Paquímetro universal

Utilizado em medidas internas, externas, de profundidade e de ressaltos.

Trata-se do tipo mais usado.

A B C D

interna de ressalto externo de profundidade

Paquímetro com bico móvel (basculante)

Empregado para medir peças cônicas ou peças com rebaixos de diâmetros

diferentes.

Paquímetro de profundidade

Serve para medir a profundidade de furos n„o vazados, rasgos, rebaixos etc. Esse tipo de paquímetro pode apresentar haste simples ou haste com gancho.

Haste simples Haste com gancho

Paquímetro duplo

Serve para medir dentes de engrenagens.

Paquímetro digital

Utilizado para leitura rápida, livre de erro de paralaxe, e ideal para controle

estatístico.

Traçador de altura

Esse instrumento baseia-se no mesmo princípio de funcionamento do paquímetro, apresentando a escala fixa com cursor na vertical. Empregado na traçagem de peças, para facilitar o processo de fabricação e, com auxílio de acessórios, no controle dimensional.

Micrômetros

A figura seguinte mostra os componentes de um micrômetro.

1. O arco é constituído de aço especial ou fundido, tratado termicamente para eliminar as tensões internas.

2. O isolantetérmico, fixado ao arco, evita sua dilatação porque isola a transmissão de calor das mãos para o instrumento.

3. O fuso micrométrico é construído de aço especial temperado e retificado para garantir exatidão do passo da rosca.

4. As faces de medição tocam a peça a ser medida e, para isso, apresentam-se rigorosamente planos e paralelos. Em alguns instrumentos, os contatos são de metal duro, de alta resistência ao desgaste.

5. A porca de ajuste permite o ajuste da folga do fuso micrométrico, quando isso é necessário.

6. O tambor é onde se localiza a escala centesimal. Ele gira ligado ao fuso micrométrico. Portanto, a cada volta, seu deslocamento È igual ao passo do fuso micrométrico.

7. A catraca assegura uma pressão de medição constante.

8. A trava permite imobilizar o fuso numa medida predeterminada .

Características

Os micrômetros caracterizam-se pela:

capacidade;

resolução;

aplicação.

A capacidade de medição dos micrômetros normalmente é de 25 mm (ou 1"), variando o tamanho do arco de 25 em 25 mm (ou 1 em 1"). Podem chegar a 2000 mm (ou 80").

Tipos de micrômetros

De profundidade

Conforme a profundidade a ser medida, utilizam-se hastes de extensão, que fornecidas juntamente com o micrômetro.

Com arco profundo

Serve para medições de espessuras de bordas ou de partes salientes das peÇas.

Com disco nas hastes

O disco aumenta área de contato possibilitando a medição de papel, cartolina, couro, borracha, pano etc. Também é empregado para medir dentes de engrenagens.

Para medição de roscas

Especialmente construído para medir roscas triangulares, este micrômetro possui as hastes furadas para que se possam encaixar as pontas intercambiáveis, conforme o passo para o tipo da rosca a medir.

Com contato em forma de V

Especialmente construído para medição de ferramentas de corte que possuem número impar de cortes (fresas de topo, macho, alargadores etc.).

Para medir parede de tubos

Este micrômetro È dotado de arco especial e possui o contato a 90º com a haste móvel, o que permite a introdução do contato fixo no furo do tubo.

Digital eletrônico

Ideal para leitura rápida, livre de erros de paralaxe, próprio para uso em controle estatístico de processos, juntamente com microprocessadores.

O relógio comparador

O relógio comparador é um instrumento de medição por comparação,dotado de uma escala e um ponteiro, ligados por mecanismos diversos a uma ponta de contato. Quando a ponta de contato sofre uma pressão e o ponteiro gira em sentido horário, a diferença é positiva. Isso significa que a peça apresenta maior dimensão o que a estabelecida. Se o ponteiro girar em sentido anti-horário, a diferença será negativa, ou seja, a peça apresenta menor dimensão que a estabelecida.

Existem vários modelos de relógios comparadores. Os mais utilizados possuem resolução de 0,01 mm. O curso do relógio também varia de acordo com o modelo, porém os mais comuns são de 1 mm, 10 mm, 0,250” ou 1".

Existem ainda os acessórios especiais que se adaptam aos relógios comparadores. Sua finalidade È possibilitar controle em série de peças, medições especiais de superfícies verticais, de profundidade, de espessuras de chapas etc. As próximas figuras mostram esses dispositivos destinados à medição de profundidade e de espessuras de chapas.

Os relógios comparadores também podem ser utilizados para furos. Uma das vantagens de seu emprego é a constatação, rápida e em qualquer ponto, da dimensão do diâmetro ou de defeitos, como conicidade, ovalização etc.

Relógio comparador eletrônico

Este relógio possibilita uma leitura rápida, indicando instantaneamente a medida no display em milímetros, com conversão para polegada, zeragem em qualquer ponto e com saída para miniprocessadores estatísticos.

Aplicações dos relógios comparadores

Tolerâncias

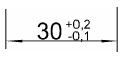

Tolerância é o valor da variação permitida na dimensão de uma peça. Em termos práticos, é a diferença tolerada entre as dimensões máxima e mínima de uma dimensão nominal.

Medida nominal: é a medida representada no desenho.

Medida com tolerância: é a medida com afastamento para mais ou para menos da

medida nominal.

Medida efetiva: é a medida real da peça fabricada.

Dimensão máxima: é a medida máxima permitida.

Dimensão mínima: é a medida mínima permitida.

Exemplo:

Tolerâncias indicadas junto com as cotas.

Tolerância ISO (International Organization for Standardization )

A tolerância ISO é representada normalmente por uma letra e um numeral colocados à direita da cota. A letra indica a posição do campo de tolerância e o numeral, a qualidade de trabalho.

Campo de tolerância

É o conjunto dos valores compreendidos entre as dimensões máxima e mínima. O sistema ISO prevê 28 campos representados por letras, sendo as maiúsculas para furos e as minúsculas para eixos:

Furos

A, B, C, CD, D, E, EF, F, FG, G, H, J, JS, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC

Eixos

a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k,,m, n, p, r, s, t, u, v, x, y, z, za, zb, zc.

Qualidade de trabalho

A qualidade de trabalho (grau de tolerância e acabamento das peças) varia de acordo com a função que as peças desempenham nos conjuntos. O sistema ISO estabelece dezoito qualidades de trabalho, que podem ser adaptadas a qualquer tipo de produção mecânica. Essas qualidades são designadas por IT 01, IT 0,IT 1, IT 2... IT 1.6 (I = ISO e T = tolerância).

Grupos de dimensões

O sistema de tolerância ISO foi criado para produção de peças intercambiáveis com dimensões compreendidas entre 1 e 500mm. Para simplificar o sistema e facilitar sua utilização, esses valores foram reunidos em treze grupos de dimensões em milímetros.

Ajustes

O ajuste é a condição ideal para fixação ou funcionamento entre peças executadas dentro de um limite. São determinados de acordo com a posição do campo de tolerância.

Para não haver uma diversificação exagerada de tipos de ajustes, a tolerância do furo ou do eixo é padronizada. Geralmente, padroniza-se o furo em H7. A origem dos termos furo e eixo provêm da importância que as peças cilíndricas têm nas construções mecânicas. Na prática, porém, os termos furo e eixo são entendidos como medida interna e medida externa, respectivamente.

Peças que serão montadas,cotadas com indicação de tolerância.

Desvios geométricos,Tolerância de FORMA, e POSIÇÃO.

Forma de indicação dos desvios geométricos

0 comentários :

Postar um comentário